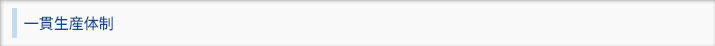

お客様が考えていらっしゃるアイディアを具現化する為に、事前に打ち合わせを行います。

商品開発の実績・ノウハウがぎっしりと詰め込まれていますので、最良の開発方法をご提案させていただいております。

また、品質はもちろんのこと、コスト、納期の最適化も合わせて、スピードを持って新製品のご提案を行っております。

3Dモデル、図面をもとに金型設計を行います。成形時にショート、ソリ等の不良や生産性を考慮し 最適なゲート位置の検討や、使用する成形材料、生産数の特徴など、 過去30年の金型・成形技術をもとに、 最適な金型を検討・製作します。

金型、成形技術者が立合い、試作成形を行います。

金型、成形技術者が立合い、試作成形を行います。試作に関わる関係者が、モノづくりの現場に集い、商品設計、金型、成形条件などに問題がないかその場で検討します。

試作に関わる全ての関係者が、モノづくりの現場に集まることが出来ることにより、試作スピードが格段にアップします。

お客様の合意のもと、成形品の量産に移ります。

お客様の合意のもと、成形品の量産に移ります。最新の成形機を、熟練の成形技能者とのコラボレーションにより、最適な条件出しを可能にしています。

また、適切なサイクルタイムを遵守し、無駄のない量産体制を取っております。

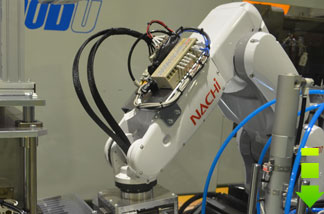

治具、自動機によるオートメーション化と標準化を行い、正確かつスピーディに部品を組み上げていきます。

治具、自動機によるオートメーション化と標準化を行い、正確かつスピーディに部品を組み上げていきます。

不良が発生しない仕組みづくりは、ISOを運営することにより可能となりました。万が一不良品発生した場合でも、不良の根本的原因を突き止め、なぜなぜ分析をすることによって、再発を防止しています。

不良が発生しない仕組みづくりは、ISOを運営することにより可能となりました。万が一不良品発生した場合でも、不良の根本的原因を突き止め、なぜなぜ分析をすることによって、再発を防止しています。